Get Complete Project Material File(s) Now! »

Étude de cas : L’approche de modélisation du produit

Pompe à l’huile

Les pompes sont des dispositifs utilisés pour générer des flux et transmettre des fluides. Il existe différents types de pompes caractérisées par sa cylindrée, le niveau de pression supporté, le rendement, etc. La pompe qui est utilisé comme étude de cas est la pompe à engrenages externes qui est utilisé dans une automobile Renault®. Cette pompe utilise deux pignons qui tournent en sens inverse pour délivrer l’huile. Les pompes à engrenages externes ont des tolérances serrées et comportent des arbres-supports de part et d’autres des pignons. Un modèle 3D de celui-ci est illustré sur la figure 4.

Modélisation du produit

Dans cette section, l’implémentation de l’approche proposée sur cette étude de cas est présentée. La fonction principale est d’envoyer l’huile et la sortie requise est « le débit requis » (RQ). L’entrée est l’énergie mécanique et le fonctionnement du système peut être défini comme la transformation de l’énergie mécanique en énergie hydraulique. La sortie requise est imposée par le fabricant d’avoir un flux d’au moins 5,46 × 10-4 m3/s au régime minimum pour une voiture en état de repos pour avoir un débit suffisant pour la lubrification des pièces. Ainsi, le premier niveau de l’approche est comme illustré à la Figure 4.5.

Au deuxième niveau, le fonctionnement du système est divisé en sous-systèmes sur la base des éléments de CTOC. La sous-fonction principale est de « générer de l’énergie hydraulique ». L’entrée est l’énergie mécanique. Cependant, un élément de Transmetteur est nécessaire pour transmettre l’énergie reçue du moteur à la zone d’opération. En outre, l’élément de contrôle est nécessaire pour assurer la pression du débit d’huile de sortie. Le rendement hydromécanique (ηhm) et le rendement volumétrique (ηv) sont les IPj. Ces paramètres (ηv, ηhm) sont placés dans le modèle.

Afin d’obtenir la première équation, les phénomènes physiques dans la pompe à huile et son environnement doivent être étudiés. L’entrée comprend deux paramètres M (couple) et ω (vitesse de rotation angulaire). Ces deux paramètres en plus de Δp (l’augmentation de pression) sont des ECk. Par conséquent, R1 est obtenue en tant que première équation pour déterminer les paramètres effectifs de Q.

Selon le modèle fonctionnel à la figure 4.6(a), les décisions nécessaires sont prises et le modèle structurel est créé. Ce modèle est illustré sur la figure 4.8(a). Le paramètre important dans la transmission de l’énergie mécanique (T) est le couple de frottement (MF). En plus de MF, la cylindrée (V) et la pression (Δp) sont également liés à ηhm en considérant le couple théorique (M). Donc, le rendement peut être calculé comme l’équation 7. Egalement, la formule pour calculer ηv en utilisant la perte de charge (Ql) est comme l’équation 8.

MC1, comme il est indiqué dans la figure 4.8, est la simplification dans l’équation R2. Dans cette équation, seulement l’effet de couple de frottement est pris en compte. En plus, cet effet est limité aux frottements dans les paliers et des dents d’engrenage. Les simplifications et les hypothèses similaires sont considérées dans les autres relations comme ils sont notés en tant que MCn.

Pour analyse des détails, deux paramètres de V et Ql ont besoin une étude plus approfondie. V peut être estimé avec l’équation 9.

Comme c’est illustré dans les équations 11, 12 et 13, les fuites internes peuvent être calculées selon les jeux qui sont liés aux tolérances.

La figure 4.11 illustre les jeux accompagnés par les dimensions géométriques connexes. La liste de ces paramètres, en plus de tous les autres paramètres de cette étude de cas, est rassemblée dans le tableau en annexe A.

Dans les relations R7, R8 et R9, tous les paramètres sont Ci sauf les jeux (ha et hr). Donc, les équations 14 et 15 sont utilisées pour avoir les rapports aux dimensions géométriques.

En outre, le couple de frottement dans l’équation 7 doit être décomposé. Ainsi, les formules suivantes sont obtenues selon les phénomènes physiques, les besoins, et les caractéristiques de la pompe.

Maintenant que toutes les caractéristiques requises (Ci) et les conditions externes (ECk) sont identifiées, la représentation de CPM du modèle est terminée. Ce modèle est représenté en partie CPM de la figure 4.12. Sur cette figure, tous les Ci se trouvent dans la colonne de droite. Ainsi, avec la première vue sur ce modèle, on peut voir tous les paramètres modifiables efficaces du système. Avec le modèle créé et identifié tous les relations entre les paramètres, l’équation suivante est obtenue:

Grace à cette équation, l’impact de chaque Ci ou ECk ou de leur combinaison sur Q ou sur n’importe quelle IPj peut être analysé en utilisant l’analyse de sensibilité locale. De plus, dans un analyse de sensibilité globale (Saltelli et al., 2008), l’importance de chaque paramètre peut être évalué. Ces analyses peuvent être utilisées pour optimiser un produit existant ou pour concevoir un nouveau produit hautes performances. L’analyse de sensibilité de cette étude de cas est présentée dans le chapitre 5 et l’optimisation sera présentée dans le chapitre 6.

Les outils complémentaires

Tout en suivant l’approche proposée, selon le cas, le concepteur peut utiliser des outils complémentaires. Le but est d’extraire suffisamment d’informations dans chaque niveau de l’approche afin de déterminer chaque modèle (F1, F2, … S1, S2, …).

L’analyse fonctionnelle est l’un des outils qui peuvent être utilisés pendant l’approche. L’analyse fonctionnelle est un outil pour évaluer la satisfaction de la clientèle qui, dans notre cas, signifie la fonctionnalité du produit. Au moyen de cet outil, on identifie les fonctions du produit à évaluer. En outre, elle montre les relations entre les composants du produit, ainsi que entre le produit et les autres composants du système, en termes de fonctionnalité. Dans un niveau plus profond de l’étude, l’analyse de la fonction nous donne les liaisons entre les entités qui peuvent être poursuivies pour la conception structurelle.

Afin d’illustrer la fonction du produit et de sa relation avec d’autres composants, « Diagramme Pieuvre » est utilisé. Ce schéma est utilisé pour analyser les besoins et identifier les fonctions d’un produit.

Pour identifier les relations entre les caractéristiques avec les fonctions, le Tableau d’Analyse Fonctionnelle Technique (TAFT) est utilisé. Cet outil qui est proposé par Charpentier & Mathieu (2000) capitalise toutes les informations requises pour la spécification fonctionnelle des composants. L’analyse géométrique des besoins fonctionnels du produit est l’étape-clé pour l’amélioration de la conception du produit (Charpentier & Mathieu, 2000). Ce tableau analyse chaque entité du système en ce qui concerne l’action liée vers la satisfaction de la fonction requise du système. Cet outil n’est pas nécessaire pour initier la démarche proposée. Utiliser cet outil est possible si la structure du système est connue. Une version étendue de cette table sera utilisée comme une étude primaire pour étudier le processus de fabrication de la pompe à huile dans le chapitre 5.

Dans le chapitre suivant, on montre comment cette approche peut être utilisée pour la gestion de l’incertitude et de la gestion de la complexité. Le prochain chapitre se concentrera également sur la phase 2 de l’approche pour analyser le système basé sur le modèle déterminé à identifier les principales caractéristiques. Le chapitre 6 est une extension de cette approche qui peut être utilisé pour modéliser le système de fabrication dans un environnement de conception intégré produits et processus. La même étude de cas qui est étudié dans ce chapitre sera utilisée. La différence est que, dans chaque niveau de décomposition, les décisions sont prises en impliquant le facteur de coût aussi.

Table of contents :

CHAPTER 1: Introduction

1.1. Context

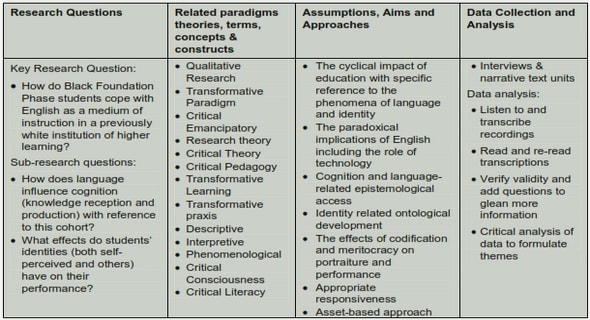

1.2. Research questions

1.3. Research objectives

1.4. Methodology

1.5. Thesis outline

CHAPTER 2: Literature Review

2.1. Context

2.2. Value

2.3. Concurrent designing

2.3.1. Integrated Product and Process Design (IPPD)

2.3.2. Feature-based design (FBD)

2.3.3. Design for X (DfX)

2.3.4. Concurrent engineering (CE)

2.4. Complexity

2.4.1. Definition of Complexity

2.4.2. Classification of Complexity

2.4.3. Proposed Solutions for Complexity

2.4.4. Complexity – Our Position

2.5. Modelling theories, methodologies and approaches

2.5.1. Design Theories and Methodologies (DTM)

2.5.2. Axiomatic Design (AD)

2.5.3. Function-Behaviour-Structure (FBS)

2.5.4. Characteristics-Properties Modelling

2.6. Conclusion

CHAPTER 3: A Proposition for Product Modelling

3.1. Context

3.2. An extended version of CPM

3.3. Energy flow modelling

3.3.1. Product flows

3.3.2. CTOC: An energy flow model

3.4. A proposed approach for product modelling

3.4.1. Level 1

3.4.2. Level 2

3.4.3. Level n

3.5. Case study: Hair dryer

3.5.1. Level 1

3.5.2. Level 2

3.5.3. Level 3

3.6. Conclusion

CHAPTER 4: Case Study: Product Modelling Approach

4.1. Oil pump: a state of the art

4.2. Product modelling

4.2.1. Level 1- System analysis

4.2.2. Level 2- System decomposition

4.2.3. Level 3 – Identifying the characteristics

4.3. Complementary tools

4.3.1. Functional analysis

4.3.2. Primary flow analysis

4.4. Conclusion

CHAPTER 5: Uncertainty & complexity management in product design

5.1. Uncertainty management

5.1.1. Uncertainty taxonomy

5.1.2. Robust design

5.1.3. Epistemic uncertainty mitigation

5.1.4. Uncertainty elicitation by the proposed approach

5.1.5. Case study: uncertainty management

5.2. Sensitivity analysis

5.2.1. Local Sensitivity Analysis (LSA)

5.2.2. Global Sensitivity Analysis

5.3. Tolerance analysis

5.3.1. Context

5.3.2. Using the proposed approach in tolerancing

5.4. Conclusion

CHAPTER 6: A Modelling Proposition for Integrated Product/Process Design

6.1. Context

6.2. Flows in product and process

6.3. CPM in Concurrent designing

6.4. The proposed approach for concurrent modelling

6.4.1. Determination of process model

6.4.2. Mapping: OTCS – CPM

6.4.3. Decision making in IPPM

6.5. Case study

6.5.1. Determination of process model of the oil pump

6.5.2. Detail process model of the oil pump

6.5.3. Risk analysis of the process of the oil pump

6.5.4. Finalising and decision making

6.6. Application: Tolerance optimisation

6.6.1. Problem formulation

6.6.2. Results

6.7. Conclusion