Get Complete Project Material File(s) Now! »

Récupération d’assemblage : problèmes

Dans cette section, nous discutons des principaux problèmes dans les systèmes de récupéra-tion d’assemblage.

Problèmes de taille

La popularité des systèmes numériques dans les industries a donné naissance à un grand nombre de modèles de CAO et la taille d’une modèle peut comprendre plus de 1 million de pièces représentant plusieurs de tera-octets de données [52]. La taille et le nombre de modèles présents dans les bases de données rendent difficile la mise en place d’un système de récupération efficace qui répond aux besoins des utilisateurs.

Problèmes de nommage

Les systèmes de récupération de texte reposent strictement sur l’intégration manuelle des annotations. En utilisant ce type de interrogation, des modèles avec la même forme pourraient ne pas être récupérés, car ils n’ont pas le même texte dans leurs annotations.

Problèmes de stockage

De nombreuses informations importantes (comme les liens cinématiques, les con-traintes ou les attributs) ne sont pas toujours explicitement stockées dans les mod-èles CAO. De plus, certains problèmes peuvent survenir en utilisant des formats de fichiers standard pour échanger des modèles CAO.

Un exemple est rapporté dans Figure 1, où un modèle a été créé avec le logiciel CAO SolidWorks®en positionnant les pièces par contraintes d’accouplement (voir Figure 1(a)). Une fois le modèle a été stocké en STEP 214 et rouvert (toujours dans SolidWorks®), les informations des contraintes ne sont plus disponible (voir Figure 1(b)).

Problèmes de similarité

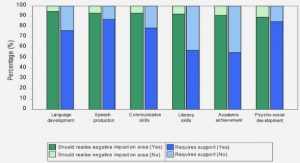

Deux modèles peuvent être similaire selon différentes caractéristiques. Par exemple, à des fins de visualisation, les modèles d’assemblage peuvent être considérés comme similaires s’ils ont la même forme globale, mais du point de vue des opérations d’assemblage, les conditions d’accouplement déterminent les relations spatiales entre les pièces et la dimension de l’assemblage. De plus, leur peuvent avoir différents type de similitudes. Par exemple en Figure 2, le modèle M1 est globalement similaire au modèle M2, car ils ont pièces analogues. Ensuite, les deux modèles M1 et M2 sont considérés partiellement similaires à M3 et M4, puisque les deux premiers sont complètement inclus dans la seconde deux. En fin, les modèles M3 et M4 sont localement similaires, puisqu’ils partagent des pièces similaires.

Problèmes de représentation

Les éléments ayant la même forme peuvent avoir une fonctionnalité complète dif-férente et vice versa. Par exemple, les roulements décrits dans Figure 3(a) et Fig-ure 3(b), ainsi que les engrenages Figure 3(c) et Figure 3(d) ont des formes très différentes même s’ils identifient les mêmes composants. Inversement, Figure 3(b) Figure 3(d) ont une forme très similaire mais une fonction complètement différente.

Pour relever les défis de la récupération de modèles d’assemblage, nous proposons un nouveau descripteur de modèle d’assemblage, à travers lequel nous pouvons représen-ter des différents types d’informations d’un modèle. Le descripteur est organisé en quatre couches différentes, qui incluent les différents types d’informations présentes dans les mod-èles d’assemblage. Les informations présentes dans le descripteur sont automatiquement extraites en analysant les modèles et en gérant les éventuels problèmes découlant de leur conception.

La représentation choisie est basée sur un graphe, car elle convient pour des opérations de correspondance partielle et locale. En particulier, nous utilisons une structure multi-graphes attribuée, où les nœuds correspondent et pièces aux composants de l’assemblage et les arcs codent différents types de relations entre les composants. Les attributs per-mettent d’inclure et d’organiser les informations de l’objet représenté. En utilisant cette représentation, la comparaison de deux modèles d’assemblage peut être basée sur des techniques d’appariement de graphes. Dans cette thèse, l’appariement de graphe a été formulé comme un problème de recherche du Maximal Sous-graphe Commun (MCS) en-tre deux multi-graphes attribués. Ensuite, la détection du MCS entre deux multi-graphes attribués a été réduite à la détermination de la Clique Maximale (MC) dans un graphe d’association, qui est défini sur la base des critères de similarité choisis par l’utilisateur.

Puisque deux modèles d’assemblage peuvent être similaires selon plusieurs critères, nous cherchons à évaluer différents types de similarité entre les modèles d’assemblage en définissant un ensemble de mesures appropriées. Ensuite, une mesure de similarité unique est définie combinant l’ensemble précédent de mesures de similarité. En fin, dans le but de faciliter la compréhension de l’utilisateur, nous visons à définir également une visuali-sation efficace des résultats récupérés.

Considérant les principaux problèmes de recherche de modèles d’assemblage, nous avons pour objectif de définir un système de recherche fortement basé sur les informations présentes dans le modèle géométrique lui-même et capable d’extraire automatiquement les données nécessaires pour éviter que l’utilisateur doit ajouter aux modèles les informations manquantes. De plus, étant donné qu’un modèle d’assemblage peut inclure des com-posants décrits de manière simplifiée et, par conséquent, difficiles à identifier, nous allons exploiter le contexte d’utilisation pour mieux caractériser les composants d’assemblage.

Revue de littérature

Le problème de la récupération de forme 3D a été largement étudié ces dernières années et un grand nombre de travaux existent sur ce sujet, traitant à la fois du modèle représenté par des maillages 3D et des modèles représentés par B-Rep [13, 25, 24, 30, 36, 37, 43, 47, 49, 53, 57, 117, 132]. Bien que ces techniques soient capables de récupérer des parties uniques de modèles d’assemblage, elles ne prennent pas en compte les relations entre les pièces et donc ne sont pas vraiment utiles pour la description et la récupération des assemblages.

Pour surmonter ces limites, plus récemment, des efforts ont été consacrés à la récupéra-tion des assemblages. Pour approfondir l’analyse des techniques traitant directement ou indirectement de l’identification des similarités des modèles d’assemblage, nous utilisons des critères qui peuvent être regroupés dans les cinq macro-catégories suivantes:

• contexte,

• caractérisation de modèle d’assemblage

• caractérisation de descripteur

• modèle de requête adopté

• type de similitude abordé

• C: calculé,

• R: lu,

• PC: partiellement calculé,

• : complet,

• #G: incomplet.

De l’analyse de ces travaux, nous pouvons observer que la quasi-totalité d’entre eux font face à la réutilisation du modèle de conception et supposent la pleine disponibilité de l’information nécessaire pour dériver leurs descripteurs de modèle d’assemblage. Ceci peut être une grosse limitation, car toutes les données nécessaires ne sont pas présentes dans le modèle CAO. Supposer qu’un utilisateur ajoute toutes les données manquantes n’est pas raisonnable, car cette pratique est ennuyeuse pour l’utilisateur.

De plus, certains travaux pourraient être étendus pour caractériser les modèles d’assemblage au niveau local mais ils n’exploitent pas cette fonctionnalité.

En général, nous observons que la recherche concernant la caractérisation et la récupéra-tion des modèles d’assemblage CAO est toujours en cours et de nombreux objectifs doivent encore être atteints. Peu de problèmes présentés dans la section 1.1 sont résolus. La plupart des travaux traitent le problème de la récupération des modèles partiellement similaires; qui de toute façon ont des solutions qui ne prennent en compte que la struc-ture hiérarchique. Toutefois, la limitation est que la similarité de structure devient une contrainte et que l’utilisateur ne peut pas récupérer un modèle de assemblage inclus dans un de plus grand si la requête n’est pas représentée comme un sous-assemblage dans le modèle cible. Cette hypothèse peut affecter des scénarios dont le but est la maintenance des composants d’assemblage. En effet, dans cette situation, un composant inclus dans un modèle d’assemblage doit être identifié malgré sa structure conçue. De plus, tous les travaux supposent que le modèle de requête a le même nombre de composants ou moins que le modèle cible, à l’exclusion du cas où le modèle de requête est plus grand que la cible.

Peu de travaux traitent de différents types de similitudes entre les modèles d’assemblage et généralement la géométrie, la taille des pièces d’assemblage et le type différent de leurs relations sont utilisés. Cependant, l’extraction de ces données n’est pas confrontée et l’information est supposée être disponible ou ajoutée par l’utilisateur. De plus, la pra-tique consistant à caractériser des pièces par leur forme ne permet pas de traiter les éventuelles descriptions simplifiées des composants dans les modèles d’assemblage.

Considérant les principales limites rencontrées dans l’état de l’art de la récupération d’assemblages, nous visons d’abord à surmonter le problème de l’extraction automatique des algorithmes de raisonnement par l’information sur la représentation géométrique des modèles.

Cadre de récupération d’assemblage

L’évaluation de la similarité est une procédure en deux étapes. Au début, nous définissons un descripteur approprié des modèles que nous voulons évaluer, puis nous utilisons cette signature pour la comparaison et l’évaluation de la similarité.

Notre cadre général est illustré à la Figure 4 et il est basé sur le descripteur EAM (Enriched Assembly Model) [12]. Pour chaque modèle CAO dans la base de données et le modèle requête, un descripteur EAM est calculé. Ensuite, nous comparons deux EAM pour évaluer leur similarité selon plusieurs critères. Les résultats sont stockés et fournis à l’utilisateur, qui peut les classer en fonction du niveau de similitude qui l’intéresse. Le cadre comprend des processus exécutent à la fois en avance et en temps réel. Le processus exécuté en avance crée un descripteur complet pour chaque assemblage dans la base de donnée, tandis que les processus en temps réel calculent un descripteur EAM partiel pour le modèle requête et effectuent la comparaison.

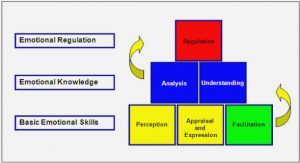

Le descripteur multi-couche appelé Entiched Assembly Model (EAM) été composé par quatre couches conceptuelles différentes: structure, interface, forme et statistique. Chaque couche caractérise les assemblages à différents niveaux de détail, les données de chaque couche sont illustrées en Figure 5.

Résumé long en Française

Toutes les données dans le EAM sont extraits automatiquement en analysant la géométrie et la structure d’un modèle CAO. Ces données sont ensuite organisées dans une structure multi-graphe attribuée. L’EAM permet l’utilisation de plusieurs arcs, c’est-à-dire qu’il est possible que deux arcs ou plus soient incidents à la même paire de nœuds [119]. Cette particularité est générée par la nature différente des informations stockées, telles que la structure et les informations d’interface, qui définissent différents types de relations entre les composants d’assemblage. En utilisant la représentation graphe, le problème de récupérer modèles similaires est transposé en trouver les modèles qui ont descripteurs EAM similaires à le modèle donné comme requête.

Les sections suivantes décrivent avec plus de détails les différentes couches EAM avec leurs données.

Couche de structure

La couche de structure de l’EAM code la structure du produit (c’est-à-dire comment les pièces sont rassemblées dans le modèle comme spécifié par le concepteur) et deux attributs (P attern_List and Component_T ype), qui sont utilisés pour caractériser les composants de l’assemblage.

Structure du produit

Definition 3.1. La structure du produit est une décomposition hiérarchique d’un pro-duit (un modèle d’assemblage) en termes de sous-ensembles du modèle CAO jusqu’à ses pièces constituantes.

La structure du produit définit la relation « fait-de » entre des sous-assemblages et des pièces, qui est représentée dans l’EAM par des arcs dirigés entre les nœuds avec la signi-fication suivante:

• le nœud racine correspond à l’ensemble du modèle d’assemblage;

• les nœuds intermédiaires représentent des sous-assemblages;

• les feuilles sont associées aux pièces constituant de le modèle d’assemblage.

Figure 6 montre un exemple de la couche de structure d’un EAM. L’objet est un moteur dont le premier niveau est divisé en trois sous-ensembles: un piston (S1), un vile-brequin (S2), une masse (S3) et deux pièces de liaison (P3, P10). Au second niveau, il y ont les composants des sous-ensembles S1, S2 et S3.

Dans cette couche, les informations sur les composants d’un modèle d’assemblage sont ajoutées par l’utilisation d’attributs. Les attributs considérés spécifient la disposition (P attern_List) des pièces répétées dans le modèle d’assemblage et le type d’éléments représentés par les nœuds de l’EAM (Component_T ype):

• Un pattern est un arrangement régulier de pièces répétées dont les centres de gravité sont équidistants. L’attribut P attern_List est associé au nœud racine, pour gérer le caractère non unique de la décomposition structurelle, puisqu’il fournit des infor-mations sur la position mutuelle des pièces.

Ces configurations affectent la production, y compris les opérations d’assemblage. Par conséquent, leur présence peut également être utilisée dans l’évaluation de la similarité entre les assemblages.

L’attribut P attern_List est caractérisé comme suit:

Les types de pattern considérés et détectés (P attern_T ype) sont: translation linéaire (pins rouges en Figure 7(a)), translation circulaire (plaques vertes en Figure 7(b)), rotation circulaire (plaques jaunes en Figure 7(c)) et réflexion (bride bleue en Figure 7(d)) [29, 76]. Dans le cas de deux entités répétées, nous sup-posons que les configurations possibles sont une translation linéaires et une réflexion, puisque pour définir un pattern circulaire, l’algorithme de [76] requiert au moins trois entités répétées. L’algorithme pour leur détection est basé sur le travail de Chiang et al. [29] et sa généralisation sur les assemblages [76].

Table of contents :

1 Introduction général

1.1 Récupération d’assemblage : problèmes

2 Revue de littérature

3 Cadre de récupération d’assemblage

3.1 Couche de structure

3.2 Interface assembly layer

3.3 Couche de forme

3.4 Couche statistique

3.5 Représentation graphique

3.6 Procédure de matching

4 Critères de similitude

4.1 Similitude de noeuds

4.2 Similitude de arcs

4.3 Exemple

5 Évaluation de la similarité

5.1 Mesure de similarité de forme : μshape

5.2 Mesure de similarité de joint : μjoint

5.3 Mesure de similarité de position : μposition

5.4 Mesure de similarité de structure : μstructure

5.5 Combinaison de mesures de similarité pour différents niveaux de similarité

6 Expérimentes et discussions

6.1 Bride

6.2 Réducteurs planétaires

7 Conclusion et perspectives

1 Scientific positioning of the research

1.1 Product Lifecycle

1.1.1 Product Development Process

1.1.2 PLM Systems

1.1.3 Digital Mock-Up in the Product Lifecycle

1.2 Elements of a Digital Mock-Up

1.2.1 Geometrical data

1.2.2 Product structure

1.2.3 Components’ positioning

1.2.4 Assembling CAD model

1.2.5 Attributes

1.3 Assembly retrieval: application scenarios

1.3.1 Types of similarities

1.3.2 Digital model reuse

1.3.3 Product information reuse

1.3.4 Product standardization & rationalization

1.3.5 Design update & maintenance

1.3.6 Reverse engineering

1.3.7 Synthesis on the scenarios

1.4 Assembly retrieval: issues

1.5 Conclusions

2 State of the art

2.1 Criteria for evaluating literature in assembly model retrieval

2.1.1 Context

2.1.2 Assembly characterization

2.1.3 Assembly descriptor

2.1.4 Query specification

2.1.5 Type of similarity

2.2 Assembly model retrieval literature

2.2.1 Retrieval methods of globally similar models using global assembly descriptors

2.2.2 Retrieval methods for globally similar models using local assembly descriptors

2.2.3 Retrieval methods for globally and partially similar models

2.2.4 Assessment of the assembly model retrieval literature

2.3 Assembly information extraction

2.3.1 Detection of assembly relationships

2.3.2 Classification of assembly components

2.4 Conclusions: synthesis of the needs

3 Overall framework

3.1 Retrieval system requirements

3.1.1 Search flexibility

3.1.2 Search effectiveness

3.1.3 Ease of use

3.1.4 Informativeness of the results

3.1.5 System openness

3.2 Framework architecture

3.2.1 User interface level

3.2.2 Functional level

3.2.3 Data level

3.3 Conclusions: remarks about the framework

4 From CAD models to Enriched Assembly Models

4.1 Assembly descriptor requirements

4.2 The Enriched Assembly Model

4.2.1 Structure layer

4.2.2 Interface assembly layer

4.2.3 Shape layer

4.2.4 Statistic layer

4.3 The EAM in attributed graph representation

4.4 Creation of the Extended Assembly Model descriptor

4.4.1 The considered functional sets

4.4.2 Enriched Assembly Model creation

4.4.3 Module « Structure creation »

4.4.4 Module « Component relationship detection »

4.4.5 Module « Part statistics computation »

4.4.6 Module « Repeated component pattern detection »

4.4.7 Module « Assembly statistics computation »

4.4.8 Module « Part model tessellation »

4.4.9 Module « Shape descriptor computation »

4.4.10 Module « Shape-based part classification »

4.4.11 Module « Component classification »

4.4.12 Module « Shape-and-context-based part classification »

4.4.13 Creation of EAM for the query model

4.5 Conclusions: results and possible extension

5 Assembly models comparison

5.1 EAMs comparison

5.1.1 Graph similarity

5.1.2 Assembly similarity through association graph

5.1.3 Matching algorithm

5.2 Similarity assessment

5.2.1 Shape similarity measure: μshape

5.2.2 Joint similarity measure: μjoint

5.2.3 Position similarity measure: μposition

5.2.4 Structure similarity measure: μstructure

5.2.5 Combination of similarity measures for different type of similarities

5.3 Conclusion

6 Results and discussion of the developed prototype

6.1 Model dataset organization

6.2 Developed prototype

6.2.1 Development environment

6.2.2 Visualization and browsing of the results

6.3 Results and discussion

6.3.1 Flange

6.3.2 Planetary gearboxes

6.3.3 Bearing

6.3.4 Combination of similarity criteria

6.4 Conclusion

Conclusion and perspectives